DỊCH VỤ TÁI CHẾ CHẤT THẢI

1. Dầu thải và chất thải nhiễm dầu

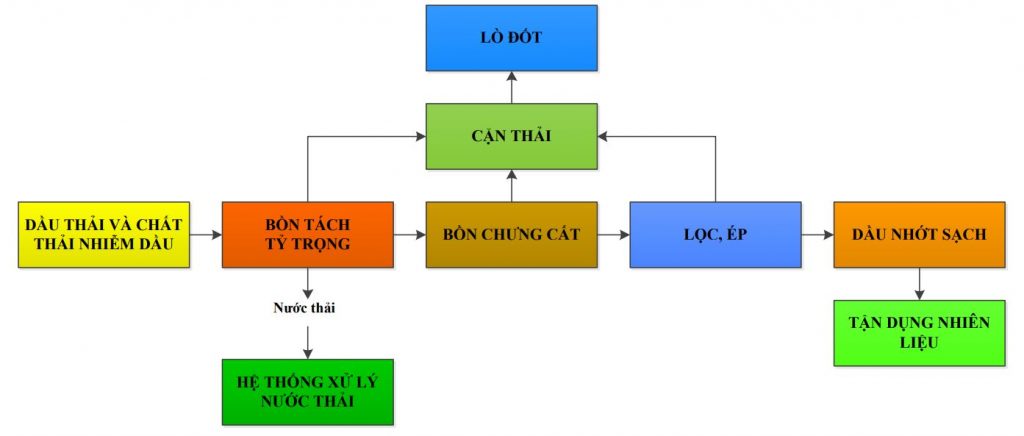

▸ Quy trình xử lý:

▸ Dầu thải thu gom từ chủ nguồn thải được phân loại sau đó bơm lên bồn

tách tỷ trọng để tách cặn, nước và dầu:

▸Phần cặn được chuyển sang hệ thống lò đốt.

▸ Phần nước còn lại hòa lẫn vào trong dầu sẽ được bơm vào thiết bị phân ly

để tách dầu. Nước sau khi tách sẽ được chuyển về hệ thống xử lý nước.

▸ Phần dầu thải sau khi phân ly và phần dầu nhẹ nổi phía trên mặt nước được bơm lên bồn chưng cất và được gia nhiệt ở nhiệt độ từ 120 – 150oC tại đây lượng nước còn lại trong dầu thải sẽ được khử hoàn toàn nhờ quá trình bay hơi. Khi đã gia nhiệt đến nhiệt độ yêu cầu, dầu thải trong bồn chưng cất tiếp tục được khuấy trộn với hóa chất và thời gian xảy ra phản ứng trung bình là từ 2 – 4h, phần nước được bay hơi hết, hỗn hợp dầu có bentonite được bơm sang hệ thống lọc ép để tách các thành phần cặn bùn. Các kim loại nặng, phụ gia và các tạp chất khác sau khi xảy ra quá trình phản ứng sẽ được tách ra bằng máy ép khung bản. Cặn thải được chuyển sang lò đốt. Dầu sạch được lưu giữ trong kho nhằm tận dụng làm nhiên liệu hoặc cung cấp cho đơn vị có nhu cầu.

2. Tái chế thùng phuy, can nhựa

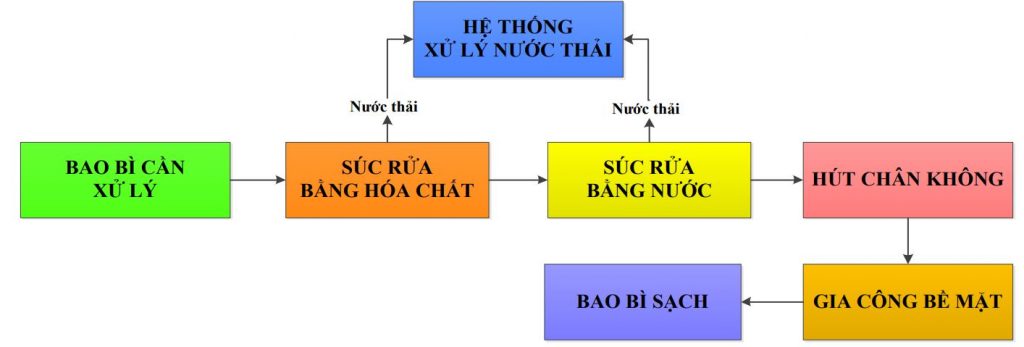

▸ Quy trình xử lý:

▸ Tất cả các loại thùng phuy, bao bì, can nhựa,… sau khi thu gom từ các chủ

nguồn thải sẽ được phân loại và tập kết vào kho. Các hóa chất trong thùng

phuy sẽ được trút ra ngoài. Sau đó sử dụng vòi phun áp lực để rửa trôi bớt

các hóa chất, tạp chất, cặn sơn bám dính trong thùng.

▸ Tiếp theo sử dụng dung môi tẩy rửa và bi sắt hoặc H2SO4 10% để súc các phuy. Các thùng phuy sau khi được cho hóa chất vào tẩy rửa được đặt vào thiết bị xoay trộn 360o để tẩy sạch các thành phần nguy hại bám dính trong thùng. Thời gian đảo trộn phuy được duy trì trong khoảng 15 phút. Sau khi súc rửa bằng hóa chất các thùng phuy sẽ được súc rửa bằng nước sạch. Sau đó được chuyển sang công đoạn hút chân không, làm khô và gia công bề mặt, các thùng phuy sạch được tận dụng làm thùng chứa hoặc giao cho các đơn vị có nhu cầu.

▸Dung môi tẩy rửa sau khi thải bỏ được chuyển sang hệ thống xử lý thu hồi dung môi để tái chế hoặc chuyển sang lò đốt để thiêu hủy.

▸ Nước thải phát sinh từ các công đoạn súc rửa sẽ được chuyển sang hệ thống xử lý nước.

3. Xử lý, tái chế, thu hồi dung môi

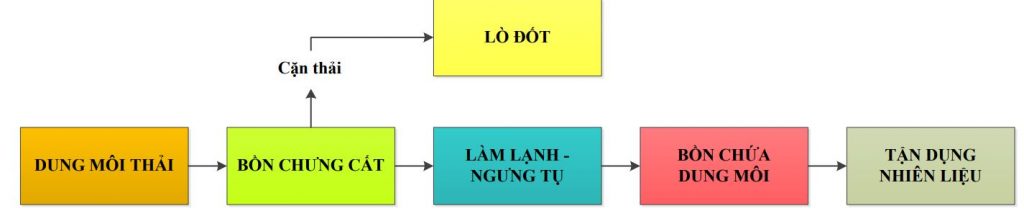

▸ Quy trình xử lý:

▸ Dung môi thải thu gom từ các chủ nguồn thải được phân loại sau đó được bơm vào bồn chứa nguyên liệu, khi đủ số lượng sẽ được bơm lên bồn chưng cất và được gia nhiệt ở 300oC.

▸ Hơi dung môi bay lên sau công đoạn chưng cất sẽ được dẫn vào thiết bị làm

lạnh – ngưng tụ để thực hiện công đoạn chưng cất, phần hơi dung môi mất nhiệt sẽ ngưng tụ thành dạng lỏng và chảy vào bồn chứa dung môi. Nước sau khi trao đổi nhiệt tại công đoạn làm lạnh – ngưng tụ được dẫn lên tháp giải nhiệt để hạ nhiệt độ sau đó được bơm tuần hoàn để thực hiện quá trình tiếp theo. Cặn thải phát sinh từ quá trình xử lý sẽ được thu hồi và chuyển sang hệ thống lò đốt.

▸ Dung môi thành phẩm có thể bán lại cho các cơ sở pha chế sơn, dùng làm dung môi tẩy rửa hoặc tận dụng làm nhiêu liệu đốt.

4. Phá dỡ ắc quy, tái chế nguyên liệu

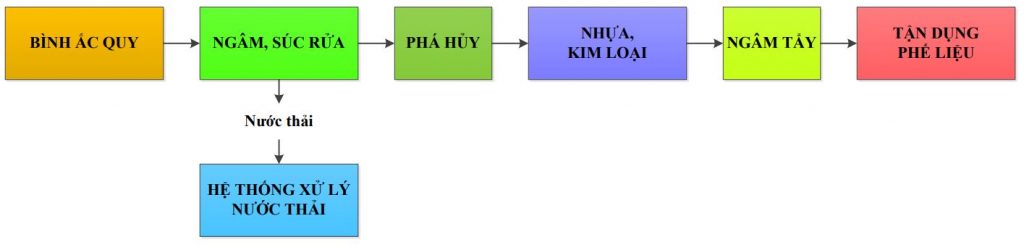

▸ Quy trình xử lý:

▸ Bình ắc quy thu gom từ chủ nguồn thải sẽ được tháo gỡ thủ công và được trút hết lượng dung dịch ra ngoài, sau đó được ngâm trong bồn chứa để trung hòa lượng axit hoặc kiềm còn bám dính trên bề mặt. Các loại dung dịch thải bỏ trong quá trình xử lý sẽ chuyển qua hệ thống xử lý nước thải.

▸ Đưa bình ắc quy lên máy cắt để cắt rời nắp bình, sau đó dùng các dụng cụ chuyên dụng để tiến hành bóc tách từng thành phần.

▸ Tất cả các vật liệu gồm nhựa và kim loại tách riêng từ quá trình phá dỡ ắc quy sẽ được đưa về hệ thống ngâm tẩy súc rửa được tận dụng làm phế liệu. Phần lưới cực, bản cực sẽ được thu hồi lưu kho, khi đủ số lượng sẽ chuyển giao cho đơn vị có chức năng xử lý để tái chế.

▸ Hơi axít thoát ra từ bể thu gom được đưa qua tháp hấp phụ bằng than hoạt tính nhằm hấp phụ hết các khí độc hại đảm bảo khí thải xả ra môi trường đạt theo tiêu chuẩn cho phép.

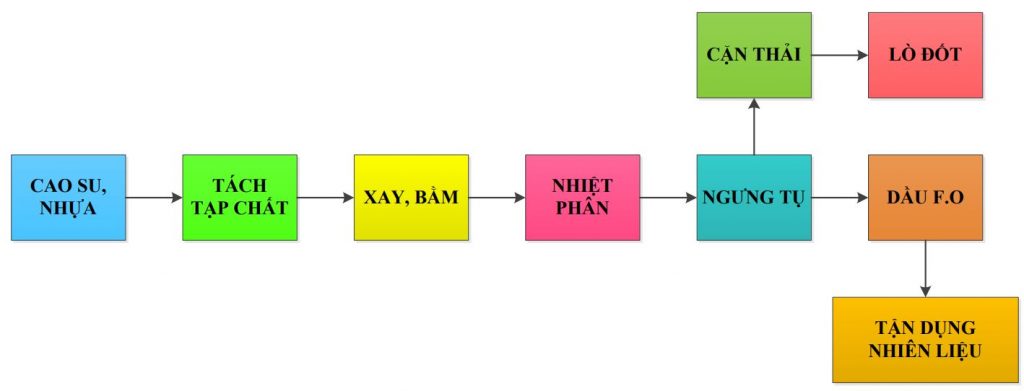

5. Tái chế dầu F.O từ cao su và nhựa thải

▸ Quy trình xử lý:

▸Nhựa, cao su phế thải sau khi được tách các tạp chất sẽ được băm nhỏ đến kích thước thích hợp, sau đó sẽ được các thiết bị cấp liệu và định lượng đều đặn trước đưa vào thiết bị nhiệt phân kết hợp với phụ gia đặc biệt.

▸ Tại thiết bị nhiệt phân, dưới tác dụng của nhiệt độ cao 420oC – 530oC, quá trình thăng hoa xảy ra, sinh ra hỗn hợp khí gồm khí nặng, khí nhẹ và các sản phẩm khác. Hỗn hợp khí nặng được đưa sang thiết bị ngưng tụ để ngưng tụ, tách nước và thu dầu F.O, khí nhẹ (khí thải) được đưa về buồng đốt sơ cấp của lò đốt, sản phẩm rắn từ thiết bị nhiệt phân được đưa sang hệ thống lò đốt để xử lý.

▸ Phần khí không ngưng được tuần hoàn lại thiết bị nhiệt phân.

▸ Cặn thải từ quá trình ngưng tụ sẽ được chuyển qua lò đốt để thiêu hủy.

▸ Dầu thu hồi có thể được tận dụng làm nhiên liệu nhằm giảm chi phí.

Mọi thông tin vui lòng liên hệ:

Công ty Cổ Phần Công Nghệ An Huy

➣ Địa chỉ: Ấp Suối Binh, xã Đồng Tiến, huyện Đồng Phú, tỉnh Bình Phước

➣ Mã số doanh nghiệp số: 3800683939

➣ Điện thoại: 0271.6511.139

➣ Email: anhuytechco@gmail.com

➣ Website: https://anhuytechco.com/